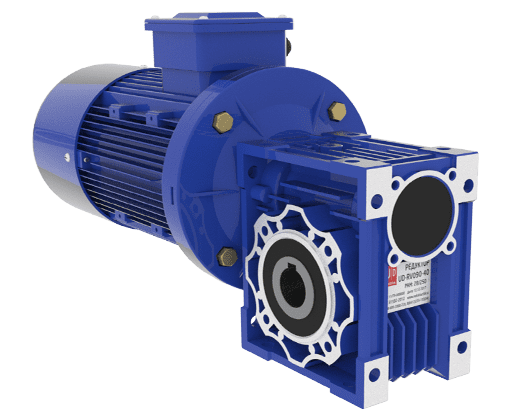

Правильные материалы для редукторов: ГОСТы, применение, плюсы и минусы каждого варианта

Почему выбор материала важен

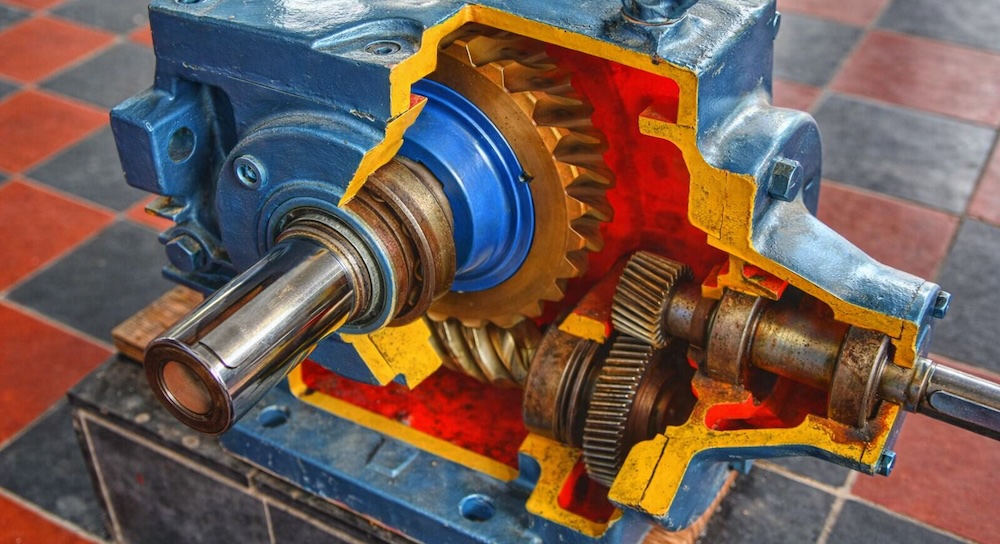

Корпус редуктора — это не просто «коробка», а несущая деталь, которая удерживает геометрию узла, обеспечивает точное расположение внутренних элементов, защищает от внешних воздействий, помогает отводить тепло и снижает шум/вибрации. От того, какой материал выбран и как выполнено изготовление и последующая обработка, зависят прочность, ресурс и срок службы всей передачи.

На практике корпус должен:

- воспринимать рабочие нагрузки, возникающие при передаче крутящего момента;

- сохранять жесткость и геометрию при изменениях режима работы;

- обеспечивать защиту от пыли, влаги и механических воздействий;

- поддерживать достаточную герметичность (особенно для масляных ванн);

- снижать уровень шума, когда появляется вибрация в узле.

Какие материалы применяют по ГОСТ и в промышленности

Если говорить максимально практично, редуктор чаще всего получают в одном из трех «базовых» вариантов: литой корпус из чугуна, алюминиевый литой корпус или сварной/литой корпус из сталь (для специальных условий). Такой подход прямо следует из распространенных конструктивных решений для зубчатых и червячных агрегатов.

При выборе обычно отталкиваются от компромисса между массой, требуемой жесткостью, уровнем вибронагруженности и экономикой проекта: «прочность — вес — стоимость — технологичность».

Ниже — краткая «карта» по материалам, которые чаще всего рассматривают для корпуса:

1) Литые решения: чугунные корпуса

Чугун — традиционный вариант для тяжелонагруженных приводов: он хорошо работает на сжатие, обладает выраженными вибропоглощающими свойствами и обычно выигрывает по цене.

Для типовых отливок встречаются марки СЧ20, СЧ25 по ГОСТ 1412-85.

Что дает чугунному корпусу заметное преимущество:

- высокая жесткость при умеренной цене;

- хорошее демпфирование: уменьшается вибрация и шум;

- понятная технология литья, стабильная повторяемость

Минусы, которые важно учитывать:

- материал более хрупкий при ударных воздействиях;

- возможна коррозия, поэтому часто нужны покрытия/окраска;

- масса выше, чем у алюминиевых решений.

На практике чугуна выбирают там, где нагрузка высокая и важна «железная» геометрия, а вес не критичен.

2) Цепная передача (звёздочка)

Логика похожа: звёздочка даёт нагрузку на вал, и при ошибках по натяжению/соосности радиальная составляющая растёт.

2) Легкие решения: алюминиевые корпуса и алюминиевые сплавы

Алюминиевые литые корпуса применяют, когда важна минимизация массы: в компактных приводах, транспортной технике, в изделиях с ограничением по весу. Ключевой плюс — низкая плотность и хорошая стойкость к внешней среде.

На практике используется не «чистый алюминий», а сплав. Типовые варианты — АК9 и АК12 по ГОСТ 1583-93.

Такой алюминиевый материал обеспечивает хороший баланс массы и технологичности, особенно когда требуется чистовая обработка посадочных мест.

Плюсы алюминиевых литых корпусов:

- низкий вес (удобно для мобильного и компактного оборудование);

- высокая коррозионная стойкость;

- хорошая обрабатываемость.

Минусы:

- жесткость и прочность обычно ниже, чем у чугунных и стальных вариантов;

- выше коэффициент температурного расширения: при изменении режимов и нагреве важна температура и корректные допуски;

- стоимость сырья и литья нередко выше, чем у чугуна.

Чтобы не «потерять» геометрию, для алюминиевого корпуса особенно важны: правильная конструкция ребер, технологичность отливки и контроль деформаций.

3) Усиленные решения: корпуса из стали

Корпуса из стали применяют там, где требуются очень высокая несущая способность, работа при тяжелых режимах и повышенный запас по ударным воздействиям. В таких проектах материал выбирают под конкретный редуктор и среду, а конструкцию нередко делают сварной, с антикоррозионной обработкой.

Особенности:

- высокий ресурс при правильной конструкции;

- хорошая устойчивость к перегрузкам и ударным режимам;

- но производство дороже, а требования к технологии и контролю выше.

4) Бронза и другие сплавы: когда «среда важнее цены»

Бронзовые решения логично рассматривать там, где среда агрессивная и критична коррозионная стойкость. Однако в большинстве классических приводов бронза — это не основной материал корпуса, а материал отдельных элементов (например, деталей передачи). Если же проект требует именно бронзового корпуса, это почти всегда специальный случай по условиям эксплуатации.

5) Пластиковые корпуса: для легких нагрузок и компактных узлов

Пластиковый корпус встречается в малогабаритных узлах (бытовые приборы, легкая автоматика), где ключевое — вес, шум и устойчивость к влажности. Но пластик ограничен по несущей способности, поэтому при высоких нагрузках его обычно не выбирают.

Сравнение: какой материал корпуса выбрать

Ниже — быстрый ориентир по выбору материала для корпуса редуктора в зависимости от задачи.

| Параметр | Чугунные корпуса | Стальные корпуса | Алюминиевый корпус (алюминиевый сплав) | Бронза | Пластик |

| Прочность/жесткость | высокая жесткость | очень высокая | средняя | средняя | низкая–средняя |

| Масса | высокая | высокая | низкая | высокая | низкая |

| Демпфирование | хорошее | среднее | среднее | среднее | хорошее |

| Коррозионная стойкость | ниже средней | зависит от покрытия | высокая | высокая | высокая |

| Технологичность | хорошее литье | сварка/литье сложнее | удобно для серий | дорогой спецслучай | литье/пресс-формы |

| Типичная область | тяжелое оборудование | тяжелые режимы | компактные приводы | агрессивные среды | легкие узлы |

Технологии изготовления и стандарты: что важно знать

Даже лучший материал не спасет, если корпус выполнен с нарушениями технологии. Качество литой детали определяют допуски, отсутствие трещин, стабильность геометрии, корректные базы под механообработку и контроль дефектов.

При серийном производстве применяют разные способы литья:

- песчаное литье — универсально для крупных деталей;

- кокильное — выше точность и повторяемость;

- литье под давлением — высокая точность и производительность (актуально для алюминиевых решений).

Ориентиры по допускам (как практический порядок): для песчаного литья отклонения могут быть больше, для кокильного — меньше, для литья под давлением — минимальные.

Из нормативов, которые прямо встречаются при работе с отливками:

- ГОСТ 26645-85 — допуски размеров отливок из чугуна, стали и цветных сплавов;

- ГОСТ 2787-75 — требования к чугуну для отливок (в т. ч. состав и свойства).

ГОСТ 2787-75 — требования к чугуну для отливок (в т. ч. состав и свойства).

Чтобы подобрать оптимальный вариант, удобно идти от условий работы и требований к узлу.

- Опишите режим эксплуатации

Где стоит редуктор: цех, улица, влажность, пыль, химическая среда. Для агрессивной среды важна устойчивость и покрытия. - Оцените нагрузки и виброусловия

Если ожидается динамика, удары, неравномерный цикл — приоритетом становится надежность, жесткость и устойчивость геометрии. - Уточните ограничения по массе и компоновке

Если вес критичен, выбирают алюминиевый корпус на алюминиевом сплаве (например, для компактного оборудования). - Проверьте требования к ресурсу и обслуживанию

Если нужен длительный срок службы и минимальная чувствительность к режимам, чаще выбирают литые решения с хорошей виброустойчивостью и предсказуемой обработкой посадочных мест. - Сверьте экономику

Сравните не только цену за отливку, но и полный цикл: технологию, механообработку, покрытие, контроль качества, ремонтопригодность. - Для тяжелых режимов и высоких температур чаще выбирают стальные решения.

- Для агрессивной среды — алюминиевые сплавы или сталь с защитным покрытием.

- Если ключевое — масса, приоритет у алюминиевых литых корпусов.

Примеры выбора «по условиям»

Если вы планируете купить редуктор, специалисты ПТЦ «Привод» помогут подобрать его по материалу, мощности, режиму эксплуатации и параметрам вашего оборудования. Доступен электронный каталог и консультации по телефону или email (контакты — на сайте).

Частые вопросы

Какие материалы используются для редукторов согласно ГОСТам?

По ГОСТам и отраслевой практике для редукторов применяют сталь, чугун, бронзу и другие сплавы — выбор зависит от условий и требований к узлу.

Каковы преимущества стальных редукторов?

Стальные редукторы ценят за высокую прочность и износостойкость: они выдерживают большие нагрузки и подходят для тяжелых условий эксплуатации.

В чем недостатки чугунных редукторов?

Чугунные редукторы обладают хорошей жесткостью, но материал более хрупкий: при сильных ударах или вибрациях возможны трещины.

Когда стоит использовать бронзовые редукторы?

Бронзовые редукторы уместны при повышенной коррозии и для передачи крутящего момента в морской или химической среде.

Каковы плюсы и минусы пластиковых редукторов?

Пластиковые редукторы легкие и устойчивы к коррозии, но их механические свойства ограничены: при высоких нагрузках такой вариант может не подойти.