Новости компании

ООО ПТЦ "ПРИВОД" примет участие на выставке "МЕТАЛЛООБРАБОТКА-2023"

22.05.2023

ООО ПТЦ "ПРИВОД" примет участие в 23-ей международной выставке "МЕТАЛЛООБРАБОТКА-2023" в кластере пензенских производителей. Приглашаем вас посетить нашу компанию с 22 по 26 мая в ЦВК "ЭКСПОЦЕНТР", павильон №2, зал №1, стенд D10 c 10:00 до 18:00

Читать дальше

ООО ПТЦ "ПРИВОД" примет участие на выставке "МЕТАЛЛООБРАБОТКА-2023"

22.05.2023

ООО ПТЦ "ПРИВОД" примет участие в 23-ей международной выставке "МЕТАЛЛООБРАБОТКА-2023" в кластере пензенских производителей. Приглашаем вас посетить нашу компанию с 22 по 26 мая в ЦВК "ЭКСПОЦЕНТР", павильон №2, зал №1, стенд D10 c 10:00 до 18:00

Читать дальше

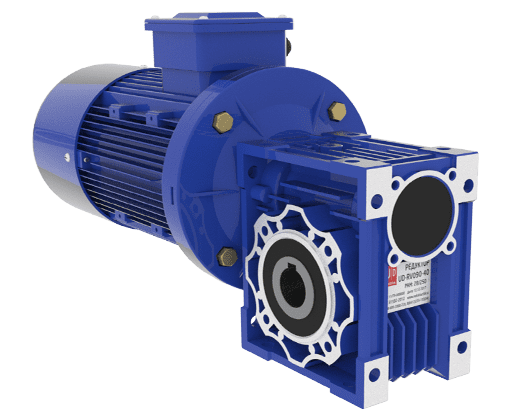

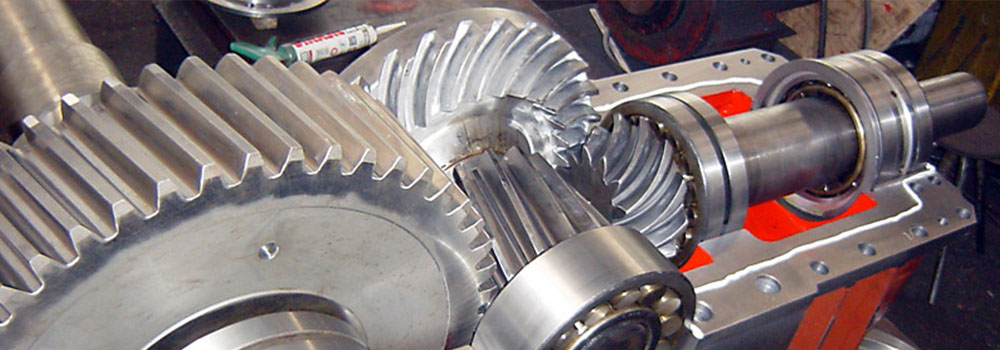

Неисправности червячных редукторов

Неисправности червячных редукторов

Неисправности червячных редукторов

07.11.2022

Рассматриваем основные виды и способы устранения неисправностей мотор-редукторов UD-RV/MNRV.

Читать дальше

ПТЦ "ПРИВОД" поздравляет Вас с Днем Народного единства!

ПТЦ "ПРИВОД" поздравляет с Днем машиностроителя

ПТЦ "ПРИВОД" поздравляет с Днем машиностроителя

ПТЦ "ПРИВОД" поздравляет с Днем машиностроителя

25.09.2022

Уважаемые коллеги и партнеры!

ПТЦ «ПРИВОД» поздравляет Вас с Днем машиностроителя!

Читать дальше

ПТЦ «ПРИВОД» поздравляет Вас с Днем машиностроителя!

ПТЦ "ПРИВОД" 20 лет

ПТЦ "ПРИВОД" 20 лет

ПТЦ "ПРИВОД" 20 лет

06.09.2022

Компании ПТЦ «ПРИВОД» в этом году исполнилось 20 лет. За спиной динамичная история становления, упорного труда, роста. Философию непрестанного движения вперёд на протяжении 20 лет поддерживали и реализовывали специалисты компании, многие из которых работают в «ПРИВОДе» уже по 10-20 лет.

Сегодня ПТЦ «ПРИВОД» один из крупнейших производителей редукторов и мотор-редукторов. На будущее уже намечены более впечатляющие достижения, выстроен собственный стратегический план по совершенствованию работы и развитию сотрудников.

Читать дальше

Сегодня ПТЦ «ПРИВОД» один из крупнейших производителей редукторов и мотор-редукторов. На будущее уже намечены более впечатляющие достижения, выстроен собственный стратегический план по совершенствованию работы и развитию сотрудников.

ООО ПТЦ «ПРИВОД» и импортозамещение

ООО ПТЦ «ПРИВОД» и импортозамещение

ООО ПТЦ «ПРИВОД» и импортозамещение

11.05.2022

Импортозамещение - стратегия ведения экономики и промышленной политики государства, которая заключается в замене импортных товаров, пользующихся спросом на внутреннем рынке, товарами собственного производства.

Читать дальше